COSMEC svela il meccanismo di adesione metallo-polimero

Si è ufficialmente concluso il progetto COSMEC (Cold Spray of Metal-to-Composite - 2017N4422T), finanziato attraverso il bando PRIN 2017 del MUR, linea giovani. Il progetto ha visto coinvolte l’Università degli Studi di Salerno (Principal Investigator), Università degli Studi di Napoli Federico II e il Politecnico di Milano. L’unità di ricerca del Dipartimento di Meccanica era composta dalla Prof.ssa Chiara Colombo, dalla Prof.ssa Sara Bagherifard e dal Dr. Asghar Heydari Astaraee.

Il progetto COSMEC ha visto applicata l’innovativa tecnica del cold spray per la deposizione di polveri e la creazione di rivestimenti metallici su substrati polimerici. La tecnica si basa sull’accelerazione delle polveri a velocità supersoniche e permette di ottenere una buona adesione sfruttando l’energia cinetica e la deformazione plastica. Non portando a fusione le polveri, questa tecnica è molto promettente per funzionalizzare materiali polimerici e compositi a matrice polimerica (metallizzazione), per rendere conduttivo termicamente ed elettricamente il substrato e migliorare le proprietà di usura ed erosione.

L’unità di ricerca del DMEC ha partecipato sia nelle attività sperimentali sia numeriche previste nel progetto, interagendo attivamente con i partner.

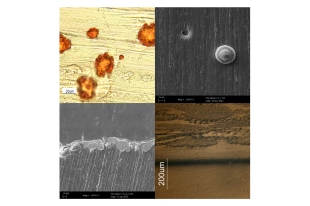

Dal lato sperimentale, attraverso l’unità di cold spray ad alta pressione istallata presso i laboratori DMEC, si sono potuti analizzare ed ottimizzare i parametri di manufacturing sia sul puro polimero (PEEK - Polietere etere chetone) ricoperto con polveri di rame, sia su materiale composito (matrice epossidica rinforzata con fibra di vetro) ricoperto con polveri di alluminio. Quest’ultima applicazione ha tuttavia richiesto uno specifico processo produttivo, messo a punto ad hoc dalle altre unità di ricerca coinvolte, per includere un sottile strato superficiale di polipropilene termoplastico. Infatti, la resina epossidica termoindurente non è adatta ad accogliere le particelle accelerate, che avrebbero indotto erosione e danneggiamento del substrato.

I materiali rivestiti sono stati caratterizzati con prove di durezza, analisi con microscopio ad alta risoluzione, e mediante l’applicazione di carichi statici per evidenziare il danneggiamento progressivo sia adesivo tra il polimero e le particelle, particolarmente critico in corrispondenza del primo stato deposto, sia coesivo all’interno del rivestimento metallico stesso. Tali proprietà coesive del rivestimento sono anche state investigate attraverso lo small punch test, una prova statica di flessione biassiale recentemente standardizzata e condotta su piccoli dischi del solo materiale ottenuto con il cold spray.

In tutte le attività sperimentali si è affiancata la tecnica di monitoraggio termografico ad infrarossi, utilizzata durante il manufacturing per monitorare la temperatura effettiva del substrato durante il passaggio del flusso di particelle, parametro fondamentale per garantire l’adesione. Sono state effettuate prove di termografia attiva pulsata per definire difetti pre-esistenti nello strato ricoperto, a valle del manufacturing, come ad esempio porosità, cricche o delaminazioni. Infine, la termografia è stata utilizzata per il monitoraggio termico durante le prove statiche di trazione, permettendo di determinare una stima del limite di fatica e dello sforzo coesivo, in linea con quanto valutato dalle altre prove meccaniche condotte.

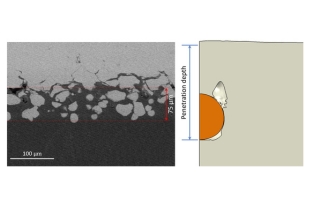

A questa parte sperimentale del progetto si è affiancata una modellazione numerica dettagliata dell’impatto della singola particella sul substrato per evidenziarne i fenomeni di ancoraggio ed adesione. Le simulazioni sono state implementate attraverso analisi esplicite basate sul metodo degli elementi finiti, utilizzando un approccio Lagrangiano-Euleriano accoppiato, focalizzandosi sulla creazione del primo strato a contatto col polimero. Le analisi hanno permesso di studiare con attenzione l’interlocking della particella e di evidenziarne la sensibilità alla velocità di impatto e alla temperatura del substrato. I risultati numerici hanno permesso di scegliere una velocità critica e una temperatura adeguata del substrato per ottimizzare il processo di adesione e scegliere i parametri di manufacturing limitando le prove sperimentali di ricoprimento.

Gli eccellenti risultati ottenuti durante il progetto COSMEC hanno permesso di estendere la validità della tecnica del cold spray dal più classico ricoprimento di superfici metalliche (metallo su metallo) alla funzionalizzazione di superfici polimeriche (metallo su polimero), ottimizzando i parametri di spruzzo per queste particolari applicazioni. Il lavoro ha permesso, inoltre, di far luce sul fenomeno di adesione tra le particelle metalliche e i substrati polimerici, aprendo la strada ad applicazioni innovative di metallizzazione e funzionalizzazione di materiali compositi soggetti a carichi meccanici, termici ed elettrici.

Dal progetto sono nate 3 pubblicazioni su riviste indicizzate, 3 presentazioni a convegni nazionali e 5 internazionali, e 3 tesi di laurea magistrale. Inoltre, il progetto COSMEC ha permesso di stabilire interazioni e legami con diversi gruppi a livello interazionale che lavorano nel campo del cold spray, fornendo le basi per ulteriori collaborazioni e sviluppo di progetti innovativi.