Il nuovo progetto RocWAAM - Robotic Wire Arc Additive Manufacturing approda a DMEC

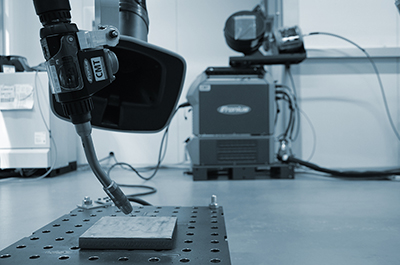

Il nuovo progetto RocWAAM-Robotic Wire Arc Additive Manufacturing approda al Dipartimento di Meccanica del Politecnico di Milano. Obiettivo del progetto è raggiungere completa padronanza della tecnologia WAAM, condividendo il know-how e implementando le nozioni già nelle nostre mani. Il WAAM rappresenta l’applicazione nell’ambito della stampa 3D di metalli della nuova tecnologia CMT di saldatura ad arco. L’introduzione di robot a sei assi nella stampa additiva favorisce l’automatizzazione e la ripetibilità del processo oltre a garantire grande libertà geometrica.

Il progetto RocWAAM ci darà l’occasione nei prossimi anni di sviluppare il processo WAAM per applicazioni nei settori degli stampi, delle costruzioni civili e dell'energia, perché si possa confrontare con le altre famiglie di processi additivi e con i processi tradizionali che sostituisce o integra.

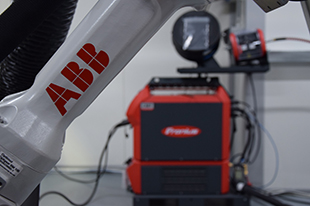

La ricerca sul tema sarà costruita dando particolare rilievo all’argomento sostenibilità che rappresenta una delle principali spinte verso l’industrializzazione del processo. Il team riunisce i principali leader nello sviluppo dell’hardware, ABB e Fronius che grazie alla loro decennale collaborazione hanno permesso l’allestimento di una cella integrata per la tecnologia WAAM. La presenza del gruppo BLM consentirà il confronto con la tecnologia alternativa della deposizione laser con filo e polvere. Insieme a loro troviamo nel team anche 3 end-users che ci danno l’opportunità di esplorare diversi settori di applicazione con diverse richieste in termini di materiali e geometrie, in particolare Fontana Group per il settore degli stampi per l'automotive, Edilanzutti per il settore edile e Baker Hughes per il settore energetico. Con la partecipazione di queste tre aziende verranno definiti 3 case-studies che permetteranno di testare il processo su diversi scenari.

La tecnologia WAAM sfrutta lo stesso principio di funzionamento della saldatura ad arco, in cui l’elettricità viene utilizzata come fonte di calore per raggiungere la fusione del metallo che viene fornito sotto forma di filo. Si possono riconoscere diverse possibili configurazioni a seconda di come viene innescato l’arco elettrico. Nel caso della configurazione MIG/MAG, utilizzata nel nostro laboratorio, l’arco elettrico viene innescato tra il filo, che viene addotto in maniera coassiale dalla torcia di saldatura, e il componente. La partnership con Fronius e Arroweld offre l’occasione di utilizzare la modalità CMT (Cold Metal Transfer) da loro implementata e brevettata. Utilizzando il CMT si ha modo di generare un’oscillazione della corrente elettrica grazie alla ritrazione del filo. In questa configurazione infatti, il filo (polo positivo) viene spinto fuori fino a quando il contatto con il pezzo (polo negativo) non genera un corto circuito, a questo punto il filo viene ritratto, variando man mano che si allontana dal pezzo, il valore della tensione e di conseguenza della corrente elettrica. Questa strategia permette di avere un controllo più puntuale sull’apporto di calore e di gestire in maniera più controllata il distacco della goccia. Trasferendo questi vantaggi all’additive manufacturing, dove il controllo dell’accumulo termico diventa particolarmente rilevante non solo per l’estetica ma anche per la funzionalità del componente, il CMT rappresenta una valida strategia da valutare per incrementare le leve di controllo sul processo.

Con l’ingresso di questa tecnologia, DMEC arricchisce le tecnologie additive oggetto di studio e la strumentazione dei suoi laboratori di ricerca.