PoliNDT - Laboratorio per la diagnostica e il monitoraggio strutturale

PoliNDT è un Laboratorio Interdipartimentale del Politecnico di Milano di cui fanno parte i Dipartimenti di Chimica, Materiali e Ingegneria Chimica (DCMC), Elettronica, Informazione e Bioingegneria (DEIB), Civile e Ambientale (DICA) e Meccanica (DMEC). Il laboratorio nasce per approfondire e applicare tecniche diagnostiche non distruttive e innovative applicate ai settori dell'ingegneria Civile e Meccanica e si pone come ponte tra il mondo dell'Università e quello del Lavoro nel settore della DIAGNOSTICA e della DURABILITÁ. Suo obiettivo principale è l’applicazione sperimentale in campo, avvalendosi anche della collaborazione di altre strutture di Ateneo come il Laboratorio Prove Materiali Strutture e Costruzioni.

Tre sono le parole chiave del laboratorio: ricerca, servizi, formazione.

Ricerca, ovvero l’essenza di PoliNDT, grazie alla quale trovare soluzioni concrete a problematiche non convenzionali. Le competenze dei dipartimenti partecipanti, diversificate e complementari, consentono l'attivazione di nuove linee di ricerca, tra le quali si possono citare:

- integrazione e miglioramento delle metodologie diagnostiche consolidate per diverse tipologie di materiali;

- sviluppo di sensori e di strumenti innovativi o low-cost, integrando le competenze sui metodi diagnostici e il monitoraggio con quelle sulla fisica dei sensori e sull'elettronica analogica e digitale;

- automazione delle indagini su grandi strutture e in ambienti difficilmente accessibili o pericolosi.

Servizi nella diagnostica in situ con particolare attenzione alle problematiche che non possono essere risolte con procedure e metodologie standard. In particolare, possono essere forniti i seguenti servizi:

- indagini con tecniche non distruttive su elementi metallici, in materiale polimerico, in legno, in muratura, in calcestruzzo, in composito;

- indagini su strutture danneggiate (da sovraccarico, da corrosione, da sisma, da incendio, …);

- sviluppo e integrazione di tecniche non distruttive per la diagnostica su componenti dell'ingegneria civile e meccanica;

- sviluppo di sensori e di strumenti innovativi o low-cost;

- automazione delle indagini di sviluppo di sistemi di monitoraggio.

Formazione, per arricchire con stimoli nuovi la didattica sulle tematiche della diagnostica strutturale e del monitoraggio, attraverso il trasferimento delle conoscenze, maturate nell'ambito della sua attività, a tutte le figure coinvolte e a coloro che in futuro saranno i protagonisti della professione.

Il Laboratorio dispone di una ricca dotazione di strumentazioni per la diagnostica strutturale in termini di analisi sperimentale delle tensioni (estensimetria ottica ed elettrica, fotoelasticità, …), controlli non distruttivi (visivo, liquidi penetranti, particelle magnetiche, ultrasuoni, correnti indotte, …) e monitoraggio strutturale (onde guidate ultrasonore, emissione acustica, …). Tra le acquisizioni più recenti si annoverano: un sistema per misure di emissione acustica, un tomografo ad ultrasuoni a bassa frequenza con impulsi di onde di taglio, un cromatografo ionico e una sorgente laser impulsata per eccitazione di onde elastiche.

Tra le attività svolte fino ad ora, si riportano alcuni esempi:

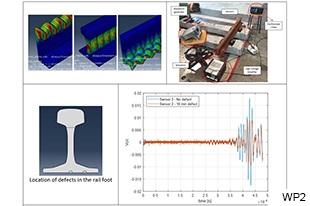

- il monitoraggio real-time dell’integrità strutturale di rotaie ferroviarie adottando tecniche basate sulle onde ultrasonore guidate (Figura 1);

- l’individuazione di difetti nelle catene storiche del Duomo di Milano mediante diverse metodologie di controllo non distruttivo (Figura 2);

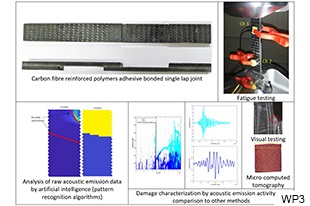

- il monitoraggio real-time dell’integrità strutturale di giunti incollati tra sostrati in composito a matrice polimerica adottando tecniche basate sull’emissione acustica (Figura 3).

Il Dipartimento di Meccanica partecipa attivamente al laboratorio grazie al Prof. Michele Carboni che è in carica al Comitato di Gestione del medesimo. Il prof. Michele Carboni svolge da diversi anni ricerca su tecniche diagnostiche non distruttive e possiede, tra l’altro, la qualifica e la certificazione di ispettore NDT Livello 3 secondo ISO 9712 nel metodo visivo, nel metodo dei liquidi penetranti, nel metodo delle particelle magnetiche e nel metodo ultrasonoro. A queste si aggiungono le estensioni della certificazione per la manutenzione ferroviaria nel metodo visivo, nelle particelle magnetiche e nel metodo ultrasonoro secondo le Linee Guida ANSFISA 02/2012 e la loro revisione U.0015992.