Tra natura e ingegneria: la produzione additiva per applicazioni nautiche

I ricercatori DMEC hanno sviluppato delle soluzioni innovative per la produzione di componenti in lega di alluminio con superfici biomimetiche, che si ispira alle squame del branzino.

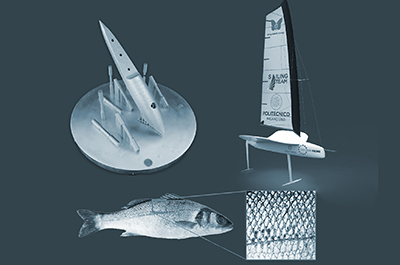

Il progetto Levrek (branzino in turco) si propone di ricreare le squame del branzino sul bulbo del timone della barca a vela del Polimi Sailing Team. Il progetto ambisce a migliorare le caratteristiche strutturali del componente, riducendone il peso utilizzando tecniche di fabbricazione additiva e contemporaneamente migliorarne le caratteristiche fluidodinamiche lavorando alla trama della sua superficie. I ricercatori hanno modellato le caratteristiche naturali del pesce in ambiente digitale, condotto analisi parametriche usando un approccio CFD (Computational Fluid Dynamics o fluidodinamica computazionale) per valutarne la performance e scegliere le proporzioni della squama più efficienti.

Le squame metalliche, dopo una fase di ottimizzazione della topologia, sono state prodotte mediante fusione laser a letto di polvere, una tecnica di produzione additiva (AM) strato per strato e applicate su un bulbo del timone. Questa ricerca si inserisce perfettamente negli obiettivi dei Dipartimenti di Eccellenza nel progetto LIS4.0, dove il focus è sulle strutture Lightweight e Smart.

La ricerca ha richiesto un team multidisciplinare composto da esperti di vela, CFD e AM. Alessandro Scarpellini, il leader del Polimi Sailing Team ha lavorato insieme al Dr. Paolo Schito e al Prof. Ali Gökhan Demir. Per il design innovativo è stato condotto un primo studio sull'idrodinamica delle squame del branzino, individuando la dimensione ottimali della squama in modo da ridurre la resistenza fluidodinamica del bulbo del timone. In primo luogo, i ricercatori hanno modellato le squame dei pesci in un ambiente CAD: questo ha permesso di individuare diverse dimensioni di squama da testare in ambiente CFD utilizzando il framework opensource OpenFOAM sull'infrastruttura High-Performance Computer (HPC) CFDHub. Oltre ad aver individuato le dimensioni più performanti, i ricercatori hanno determinato l'influenza della rugosità della superficie e della velocità dell’imbarcazione. In seguito, l'attenzione si è concentrata sulla realizzazione del componente: il processo di fabbricazione additiva del metallo scelto è la fusione laser a letto di polvere e il materiale è una lega AlSi7Mg0.6. Il bulbo del timone è stato quindi ottimizzato topologicamente per ridurre il peso del componente. La squama del pesce scelta è stata integrata alla superficie del bulbo. Il componente è stato prodotto utilizzando una stampante Trumpf TruPrint 3000 presso AddMe.Lab. Il risultato è un bulbo del timone tra i primi nel suo genere, ovvero un componente metallico con ottimizzazione topologica che incorpora superfici bioispirate.

I risultati di questa ricerca possono aprire la strada a nuove applicazioni navali per migliorare le prestazioni delle imbarcazioni in navigazione e allo stesso tempo alleggerirne i componenti. Dopo attenta revisione, gli stessi sono stati pubblicati su una rivista scientifica (J. Mar. Sci. Eng. 2021, 9(9), 1032). Grazie alla sua innovatività, il lavoro svolto è stato apprezzato anche dal mondo dell’industria che ha deciso di premiare Alessandro Scarpellini: il giovane team leader ha vinto il Premio Tesi UCIMU dall'Associazione Costruttori Italiani di Macchine Utensili, Robot, Sistemi di Automazione e Prodotti Ausiliari.