Verso la produzione su larga scala di componenti elettronici multi-materiale grazie all’AM

Sebbene i processi additivi per materiali metallici consentano numerosi vantaggi, tra cui la produzione di geometrie complesse e innovative, il loro impiego nella produzione su larga scala di componenti elettronici è ancora relativamente ridotto a causa di tempi di ciclo elevati e limitazioni in termini di tolleranze e qualità del prodotto.

Una produzione ibrida in cui componenti complessi sono prodotti con geometrie near-net-shape sfruttando la flessibilità della manifattura additiva partendo da substrati realizzati con tecniche tradizionali può accelerare notevolmente il processo di produzione e aprire nuove opportunità in questo settore.

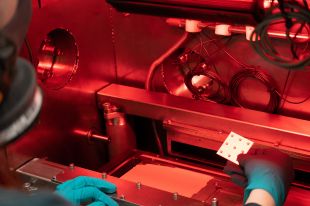

GlobalAM mira a combinare soluzioni all'avanguardia in questa direzione per la messa a punto di un processo ad alta produttività e qualità. Tali soluzioni comprendono tecniche di monitoraggio in-situ e controllo in linea del processo a letto di polvere con sorgente laser (L-PBF), simulazione e ottimizzazione di processo mediante beam shaping, e nuovi concetti di automazione del sistema per abilitare una produzione efficiente su larga scala.

Come dimostratore, è stato scelto un dispositivo di raffreddamento per l'elettronica di potenza perché comprende molte delle caratteristiche più sfidanti, quali geometrie complesse in rame costruite su substrati multi-materiale a base ceramica, con requisiti di qualità e tolleranze molto stringenti.

Dimostrando la capacità di superare tali barriere tecnologiche, GlobalAM ambisce ad introdurre un nuovo approccio di produzione additiva in un mercato come quello della produzione in serie per l'elettronica di potenza che ha un valore di miliardi di euro, con benefici non solo tecnologici, ma anche economici e di sostenibilità.

Per raggiungere un simile obiettivo, è stato creato un consorzio internazionale che include esperti e aziende leader nel settore della produzione di componenti elettronici (Bosch), produzione di sistemi L-PBF (Prima), sviluppo, modellazione, monitoraggio e controllo del processo additivo (Politecnico di Milano, Technical University of Denmark e University of Kassel), nonché produzione di polveri con proprietà avanzate (Safina e Amazemet) e analisi del ciclo di vita del prodotto (EurA).

Il Dipartimento di Meccanica del Politecnico di Milano è presente con il gruppo di ricerca composto da Bianca Maria Colosimo, Marco Grasso e Matteo Bugatti con l’obiettivo di mettere a punto tecniche di misura in-situ ad alta risoluzione, monitoraggio in-linea del processo per identificazione rapida ed efficace di anomalie e difetti, e nuovi metodi di controllo adattativo orientate alla produzione di componenti avanzati multi-materiale a zero-difetti.

Il progetto, finanziato nell’ambito del programma HORIZON-CL4-2023-TWIN-TRANSITION-01 ha una durata di tre anni. Il kick-off si è tenuto a Gennaio 2024.